مخلوط کن یا میکسر های بتن

فهرست مطالب

مخلوط کن یا میکسر های بتن

هدف از مخلوط کردن مصالح بتن که اساسا با بهم زدن یا دوران دادن مصالح تامین می شود، پوشانیدن سطوح دانه های سنگی با دوغاب سیمان و تولید یک مخلوط همگن و یکنواخت می باشد. این همگنی نبایستی در هنگام تخلیه بتن از مخلوط کن از بین برود.

مخلوط کن یا میکسر های پیمانه ای

ساده ترین و معمولی ترین نوع مخلوط کن ها، مخلوط کن های پیمانه ای هستند که در آنها مصالح مخلوط و خالی شده و سپس پیمانه دیگری از مصالح وارد مخلوط کن می شود. امروزه چهار نوع مخلوط کن پیمانه ای به کار می رود.

مخلوط کن یا میکسر های کج شونده

نوع اول مخلوط کن کج شونده نام دارد که مصالح بعد از اختلاط با کج کردن ظرف

مخلوط کن تخلیه می شوند. ظرف مخلوط کن معمولا به شکل مخروط بده و پره هایی

در داخل آن تعبیه شده است. تخلیه مصالح این مخلوط کن بسیار سریع بوده و

بنابراین برای مخلوط های با کارایی پایین و مخلوط هایی با دانه های سنگی

نسبتا درشت مناسب می باشد.

مخلوط کن یا میکسر های غیر کج شونده

نوع دوم که به مخلوط کن غیر کج شونده معروف است، دارای محوری افقی بوده و تخلیه مصالح با وارد کردن یک ناودانی به داخل مخلوط کن و یا دوران مخلوط کن در خلاف جهت اولیه صورت می پذیرد. به علت تخلیه آهسته ممکن است جدایی مصالح با تخلیه بخشی از مصالح درشت دانه در پایان اتفاق بیفتد. این نوع مخلوط کن و مخلوط کن های کج شونده بزرگ توسط پیمانه هایی پر می شوند و لازم است کل مصالح به یکباره از پیمانه داخل مخلوط کن ریخته شود.

مخلوط کن یا میکسر های تغاری

نوع سوم مخلوط کن های تغاری هستند که مصالح بر خلاف دو مخلوط کن قبلی که آزادانه روی هم ریخته شده و مخلوط می شوند، با اعمال نیرو مخلوط می شوند. مخلوط کن های تغاری اساسا از یک ظرف دایره ای شکل که حول محور خود می چرخد و یک یا دو میله پره دار که حول محوری قائم می چرخند، تشکیل شده اند. پاره ای مواقع ظرف تغاری شکل ثابت است و میله های پره دار حول محور خود و روی مداری دایره ای شکل دوران می کند.

در هر دو حالت همه قسمت های بتن بخوبی مخلوط شده و توسط تیغه ای در گوشه از چسبیدن ملات به جداره های مخلوط کن جلوگیری می شود. ارتفاع پره ها طوری تنظیم می شود که از تشکیل لایه ای از ملات در ته مخلوط کن خودداری شود. مخلوط کن های تغاری بخصوص برای مخلوط های سفت و چسبنده مناسب بوده و برای بتن های پیش ساخته و ساختن مقادیر کم ملات و بتن در آزمایشگاه ها بکار می روند.

مخلوط کن یا میکسر های دوقلو

مخلوط کن های دوقلو نیز گاه در راه سازی بتنی بکار می روند. بتن مدتی در یکی از تغار های مخلوط کن مخلوط شده و سپس برای بقیه زمان مخلوط به مخلوط کن دوم می رود و سپس تخیله می گردد. در همین زمان تغار اول از پیمانه جدید پر می شود و سیکل قبلی بدون توقف ادامه می یابد. با این طریقه باز دهی بتن دو برابر شده و این مزیتی است در ساخت رو سازی های بتنی که اکثرا در فضا و دست یابی، محدودیت هایی دارد. در پاره ای موارد مخلوط کن های سه قلو بکار می روند.

بایستی توجه داشت که در مخلوط کن های نوع اول و دوم که تیغه کناری برای پاک کردن جداره های مخلوط کن وجود ندارد، مقداری از ملات به جداره مخلوط کن چسبیده و باید پاک گردد. در ابتدای هر بتن سازی مخلوط اول مقداری ملات به جداره باقی می گذارد و آنچه که خارج و تخلیه می گردد مصالح درشت دانه آغشته به ملات است که بهتر است دور ریخته شود. راه حل دیگر این است که مقداری مشخص از ملات (بتن با درشت دانه کم) قبل از مخلوط کردن بتن به داخل مخلوط کن ریخته شود. ملات اضافی که به مخلوط کن می چسبد، می تواند مثلا در اتصالات سرد بتنی به کار رود. نیاز به این عمل بخصوص در ساخت مخلوط های آزمایشگاهی نبایستی فراموش گردد.

ظرفیت مخلوط کن

ظرفیت مخلوط کن معمولا بر ساس حجم بتن تهیه شده بعد از تراکم بیان می شود. این ظرفیت باید حجم مصالح، قبل از مخلوط کردن و حالت غیر متراکم، که گاه 50 درصد بیش از حجم متراکم شده می باشد، متمایز گردد. مخلوط کن ها به ظرفیت های مختلف از 0/04 متر مکعب تا 13 متر مکعب ساخته می شوند. اگر مخلوط کن با مقدار مصالح کمتر از ظرفیت کار کند، سبب می شود که مخلوط حاصل یکنواخت نبوده و غیر اقتصادی شود.

همچنین اگر بیش از 10 درصد ظرفیت مخلوط کن مصالح اضافی به کار رود، باز مخلوطی غیر یکنواخت به دست خواهد آمد. تمامی مخلوط کن هایی که تاکنون توصیف گردید، مخلوط کن های پیمانه ای هستند. مخلوط کن های پیوسته ای نیز وجود دارند که به طور اوماتیک توسط یک سیستم مرکزی تغذیه می شوند. خود مخلوط کن ممکن است از نوع تغاری و یا حلزونی باشد. مخلوط کن های بخصوصی نیز در بتن پاشی و برای ملات ها و بتن های با سنگدانه پیش آکنده به کار می روند.

نحوه تغذیه مخلوط کن یا میکسر های بتن

اصولا قاعده معینی برای تغذیه مخلوط کن ها وجود ندارد، زیرا این مساله به خواص مخلوط و مخلوط کن وابسته است. معمولا ابتدا مقدار کمی آب به داخل مخلوط کن ریخته می شود. سپس کل مواد جامد بطور یکنواخت و همزمان بدان اضافه می شود. در صورت امکان قسمت عمده آب همزمان با مصالح جامد به داخل مخلوط کن ریخته شده و بقیه آب بعد از مصالح اضافه می شود. به هر حال در مخلوط های نسبتا خشک و با مخلوط کن های پیمانه ای، لازم است مصالح درشت دانه بلا فاصله بعد از مقدار کمی آب اولیه ریخته شود تا از خیس شدن و مرطوب شدن سطح سنگدانه اطمینان حاصل شود.

در صورتی که مصالح درشت دانه وجود نداشته باشد، مصلح ریز (ماسه) جای آن را می گیرد. اگر سیمان و آب خیلی سریع و خیلی گرم اضافه شوند، خطر گلوله شدن سیمان حتی تا قطر 75 میلی متر، وجود خواهد داشت. برای مخلوط کن های کوچک آزمایشگاهی و مخلوط های سفت، ابتدا ماسه به داخل مخلوط کن ریخته می شود، پس از آن قسمتی از سنگدانه های درشت ریخته شده و بعد سیمان و آب و سرانجام بقیه درشت دانه اضافه می شود تا کلوخه های احتمالی تشکیل شده از ملات را شکسته و مخلوط یکنواختی حاصل شود.

یکنواختی مخلوط یا میکس بتن

در هر مخلوط کنی اساسا باید مصالح در همه قسمت های مخلوط کن به صور یکنواخت پخش گردد تا در نتیجه بتن همگن و یکنواختی بدست آید. کارایی و راندمان مخلوط کن را می توان با نمونه گیری از مخلوط داخل آن ارزیابی نمود. استاندارد ASTM C 94-83 توصیه می کند که در زمان تخلیه نمونه هایی از یک ششم و پنج ششم هر پیمانه گرفته شود و سپس اختلاف خواص این دو نمونه تعیین گردد. این اختلاف نبایستی از مقادیر زیر بیشتر شود.

الف) وزن مخصوص بتن از: 16 کیلوگرم بر متر مکعب

ب) میزان هوا از: 1 درصد

ج) اسلامپ: 25 میلیمتر در حالتی که متوسط اسلامپ از 100 میلیمتر کمتر است و 40 میلیمتر موقعی که متوسط اسلامپ بین 150 – 100 میلیمتر است.

د) درصد سنگدانه باقیمانده روی الک 4/75 میلیمتر از: 6 درصد

ه) وزن مخصوص ملات بدون هوا از: 1/6 درصد

و) مقاومت فشاری (متوسط 7 روزه سه نمونه استوانه ای) از: 7/5 درصد

استاندارد BS 3963 آزمایش های دیگری روی نمونه های مشخصی را پیشنهاد می کند.

آزمایش ها بر روی دو نمونه که از هر ربع پیمانه گرفته شده اند، انجام می شود. آزمایش تجزیه بتن تازه بر اساس BS 1881 نیز جهت تعیین مقادیر زیر انجام می شود.

الف) میزان آب برحسب درصد نسبت به مواد جامد (تا 0/1 درصد)

ب) میزان ریزدانه برحسب درصد کل سنگدانه (تا 0/5 درصد)

ج) میزان سیمان بر حسب درصد کل سنگدانه (تا 0/01 درصد)

د) نسبت آب به سیمان (تا 0/01)

دقت در نمونه گیری با اعمال محدودیت روی حدود متوسط هر جفت نمونه تایید می شود و در صورتی که دو نمونه یک جفت بطور نا مربوطی با هم تفاوت داشته باشند، نتیج باید کنار گذاشته شود. عملکرد یک مخلوط کن از روی اختلاف بین بالا ترین و پایین ترین متوسط جفت های هر پیمانه، با بکار بردن سه پیمانه مجزا ارزیابی می شود. حداکثر تغییرات قابل قبول، درصد هایی که در بالا بدان ها اشاره شده در استاندارد BS 1305:74 برای مخلوط کن های پیمانه ای و در استاندارد BS 4251:74 برای مخلوط کن های کامیونی آورده شده است.

الف) وزن مخصوص بتن از: 16 کیلوگرم بر متر مکعب

ب) میزان هوا از: 1 درصد

ج) اسلامپ: 25 میلیمتر در حالتی که متوسط اسلامپ از 100 میلیمتر کمتر است و 40 میلیمتر موقعی که متوسط اسلامپ بین 150 – 100 میلیمتر است.

د) درصد سنگدانه باقیمانده روی الک 4/75 میلیمتر از: 6 درصد

ه) وزن مخصوص ملات بدون هوا از: 1/6 درصد

و) مقاومت فشاری (متوسط 7 روزه سه نمونه استوانه ای) از: 7/5 درصد

استاندارد BS 3963 آزمایش های دیگری روی نمونه های مشخصی را پیشنهاد می کند.

آزمایش ها بر روی دو نمونه که از هر ربع پیمانه گرفته شده اند، انجام می شود. آزمایش تجزیه بتن تازه بر اساس BS 1881 نیز جهت تعیین مقادیر زیر انجام می شود.

الف) میزان آب برحسب درصد نسبت به مواد جامد (تا 0/1 درصد)

ب) میزان ریزدانه برحسب درصد کل سنگدانه (تا 0/5 درصد)

ج) میزان سیمان بر حسب درصد کل سنگدانه (تا 0/01 درصد)

د) نسبت آب به سیمان (تا 0/01)

دقت در نمونه گیری با اعمال محدودیت روی حدود متوسط هر جفت نمونه تایید می شود و در صورتی که دو نمونه یک جفت بطور نا مربوطی با هم تفاوت داشته باشند، نتیج باید کنار گذاشته شود. عملکرد یک مخلوط کن از روی اختلاف بین بالا ترین و پایین ترین متوسط جفت های هر پیمانه، با بکار بردن سه پیمانه مجزا ارزیابی می شود. حداکثر تغییرات قابل قبول، درصد هایی که در بالا بدان ها اشاره شده در استاندارد BS 1305:74 برای مخلوط کن های پیمانه ای و در استاندارد BS 4251:74 برای مخلوط کن های کامیونی آورده شده است.

زمان مخلوط کردن

در کارگاه غالبا تمایل به این است که بتن در اسرع وقت ممکن ساخته شود. لذا حداقل زمان لازم برای سخت بتنی همگن و یکنواخت، با مقاومتی قابل اطمینان، اهمیت زیادی دارد. زمان بهینه برای مخلوط کردن مصالح در مخلوط کن به نوع و ظرفیت مخلوط کن، سرعت دوران آن و کیفیت مخلوط مصالح به هنگام پر کردن مخلوط کن بستگی دارد. بطور کلی زمان اختلاط کمتر از 1 تا 1 و یک چهارم دقیقه سبب تولید مخلوطی غیر یکنواخت و با مقاومت نسبتا کم می شود، در حالی که زمان بیش از 2 دقیقه تاثیر قابل ملاحظه ای در خواص فوق ندارد.

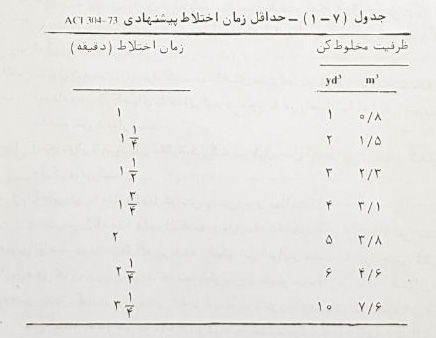

جدول (7-1) نمونه زمان های لازم برای اختلاط بتن با مخلوط کن های با ظرفیت های مختلف را نشان می دهد. این زمان از موقعی که مواد جامد داخل مخلوط کن ریخته می شوند به حساب می آید. آب نیز نبایستی دیرتر از یک چهارم زمان اختلاط به آن اضافه شود. زمان های جدول (7-1) مربوط به مخلوط کن های معمولی می باشد. در حالی که در مخلوط کن های مدرن امروز با ظرفیت بالا، این زمان گاه به 1 تا 1/5 دقیقه رسیده و در مخلوط کن های تغاری با سرعت بالا به حداقل 35 ثانیه می رسد.

از طرف دیگر به هنگام کاربرد سنگدانه های سبک زمان مخلوط نبایستی از 5 دقیقه کمتر باشد. این زمان گاه به دو قسمت دو دقیقه ای برای مخلوط سنگدانه ها و آب و سه دقیقه ای بعد از افزودن سیمان تقسیم می شود. در صورتی که مواد هوازا در مخلوط مصرف شود، زمان اختلاط کمتر از 2 یا 3 دقیقه، سبب می شود که هوای کافی در مخلوط محبوس نشود.

مخلوط کردن طولانی

در صورتی که زمان اختلاط طولانی شود، تبخیر آب از بتن صورت گرفته و این تبخیر سبب کاهش کارایی و افزایش مقاومت می شود. اثر دوم طولانی مخلوط کردن بخصوص در شن و ماسه نرم سبب سایش آنها شده و دانه بندی مصالح ریز تر و در نتیجه کارایی کمتر می شود. اثر اصطکاک روی مصالح نیز سبب افزایش درجه حرارت مخلوط می شود. در حالتی که ماده هوازا مصرف می شود. مخلوط کردن طولانی سبب کاهش میزان هوا به مقدار یک ششم مقدار اصلی آن در ساعت می شود و این مقدار به نوع هوازا بستگی دارد، در حالی که تاخیر در ریختن بتن بدون هم زدن پیوسته، میزان هوا را به مقدار یک دهم مقدار واقعی در ساعت کاهش می دهد.

مخلوط کردن متناوب بتن تا بین 3 تا 6 ساعت زیان آور نیست و در ارتباط با مقاومت پایایی تاثیری ندارد، لیکن کارایی مخلوط کاهش می یابد. اگر رطوبت مخلوط حفظ نشود، اضافه کردن آب برای نگهداری کارایی در سطح مورد نظر سبب کاهش مقاومت و افزایش جمع شدگی بتن می شود. لیکن این امر به میزان تاثیر آب اضافه شده در نسبت آب به سیمان موثر بتن بستگی دارد.

مخلوط کردن متناوب بتن تا بین 3 تا 6 ساعت زیان آور نیست و در ارتباط با مقاومت پایایی تاثیری ندارد، لیکن کارایی مخلوط کاهش می یابد. اگر رطوبت مخلوط حفظ نشود، اضافه کردن آب برای نگهداری کارایی در سطح مورد نظر سبب کاهش مقاومت و افزایش جمع شدگی بتن می شود. لیکن این امر به میزان تاثیر آب اضافه شده در نسبت آب به سیمان موثر بتن بستگی دارد.

منبع: سقف وافل

به دوستانت هم پیشنهاد بده

مخلوط کن یا میکسر های بتن

Telegram

WhatsApp

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.